生一本ができるまで

PROCESS

生一本の原材料は新鮮な大根!

契約栽培

野菜作りにこだわりをもった全国の野菜生産者と連携をとっています。また、弊社スタッフも産地入りし協働して品質向上に努めています。

- 大根の主な生産地

- 愛知・青森・静岡・九州

鮮度を保つため冷蔵保存

大量の大根は、冷蔵庫10℃以下の環境で野菜の鮮度を保っています。

1日分の加工量は最大4トン!

・ダイニチの東海工場では、ほぼ毎日 (日曜を除く) 加工と包装を行っています。1日の加工は平均して約2トン。年末の繁忙期では最大4トンの大根を使用しています。

プロによる加工・選別

植物である大根は、栽培環境によって病気になってしまうことがあります。そのため大根の状態を一本一本確認しながら選別を行うプロがダイニチにいます。 どんな小さな虫食いの痕も見逃しません。

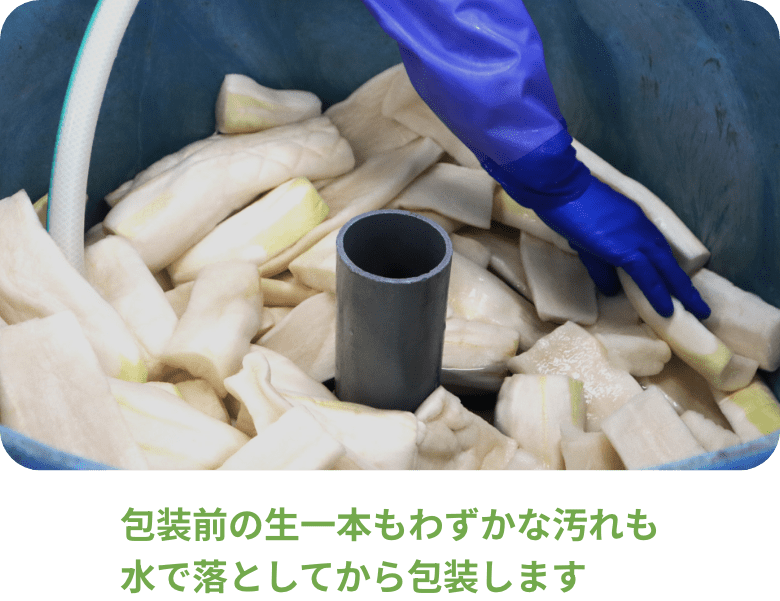

電解水(電解次亜水)の安心安全な消毒

大根加工後の消毒に、電解次亜水を主に使用しています。電解次亜水とは、薬剤を一切使用せず、食塩水を電気分解することで生成される次亜塩素酸を主成分とする水溶液のことです。分解が早く残留の心配がないため、安心安全に召し上がっていただけます。

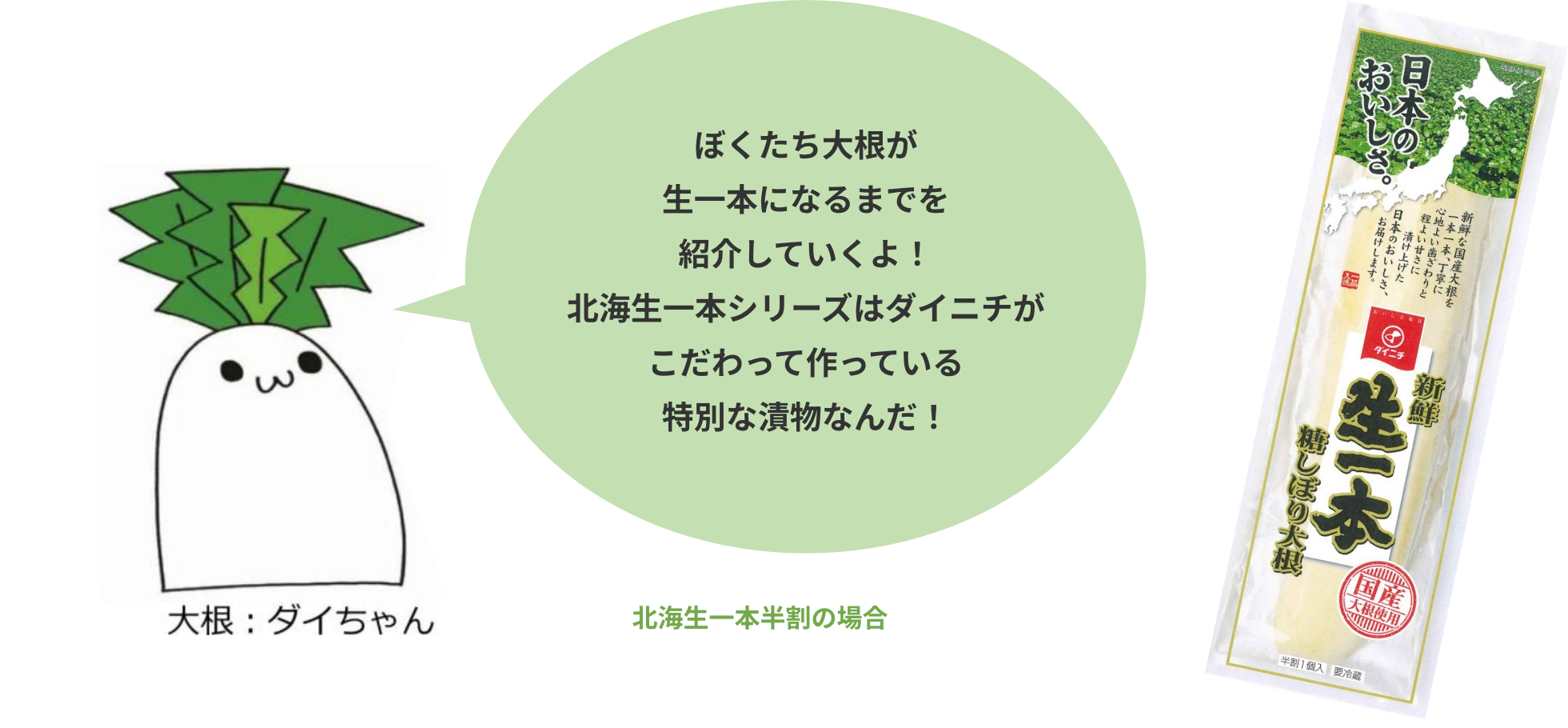

『生一本』専用タンクで

1週間〜10日間じっくり熟成

『生一本』は塩水による3〜4日間と糖液による5〜6日間の2回で熟成を行います。この間5〜7℃の低温管理がされています。低温熟成により大根の素材が持つ風味を損なわずに閉じ込められ、たくあんとは違った「自然なおいしさ」が楽しめます。

『生一本』は「糖しぼり」熟成製法!

「糖しぼり」とは皮を剥いて塩漬けにした大根を糖分の浸透圧でさらに脱水し、絞ったようにしおれた漬物のことです。糖で絞ることで、口当たりの良い甘さとポリポリした食感ができあがります。

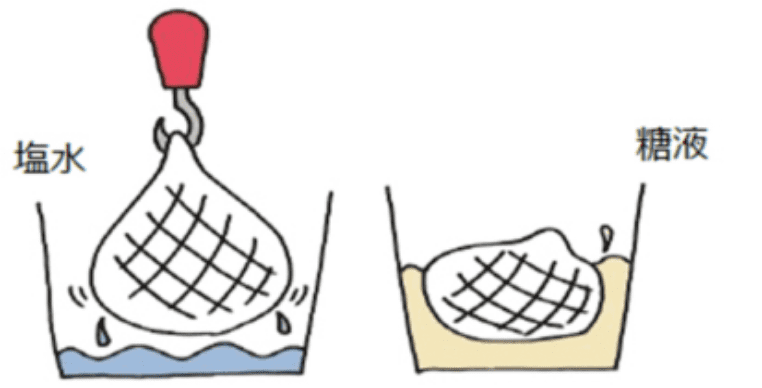

工場内への入場時衛生管理

工場内へ入るには衛生的でなければなりません。

・専用ネットと帽子で髪の毛一本出さないよう徹底

・朝礼後全員の服装、爪、創傷、健康状態を毎日チェック

・ごみやほこりを吹き飛ばすエアシャワーを必ず通り、残ったわずかなほこりも粘着テープで取り除く

・30秒間の手洗いと手指のアルコール消毒をしてから使い捨て手袋をつける

・定期的に長靴と靴箱の掃除期間を設け、足元まで衛生的に

これらを徹底して指導しています。

基準をクリアした飲用適の水

年2回の検査を行い、大腸菌や一般細菌、化合物など最大51項目の基準をクリアした水を使用しています。

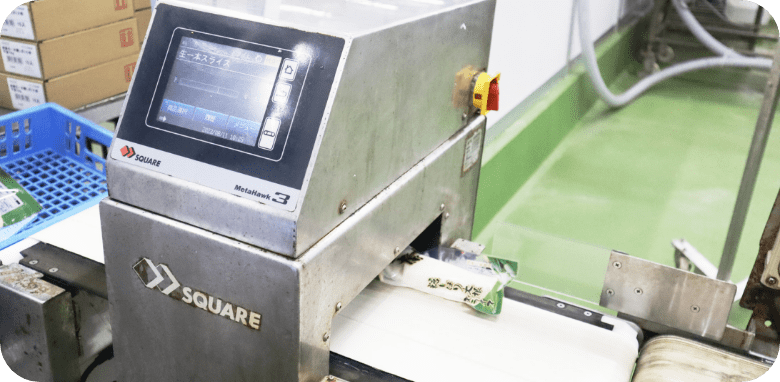

金属探知機

包装された製品は必ず一つずつ金属探知機に通しています。異物混入を防ぎおいしい生一本をお届けできるようチェックは欠かせません。

データに基づいた味の調整

大根は植物であり、毎回のつかり具合も異なってきます。日々記録している過去のデータに基づき、液などの調整を行うことでお客様に変わらない味をお届けできるようにしています。

年中徹底された温度管理

原材料や製品を保管する冷蔵庫に加え、加工室や包装室の室温も温度管理がされています。室温は菌の増加を防ぐため真夏でも20℃以下を厳守しています。

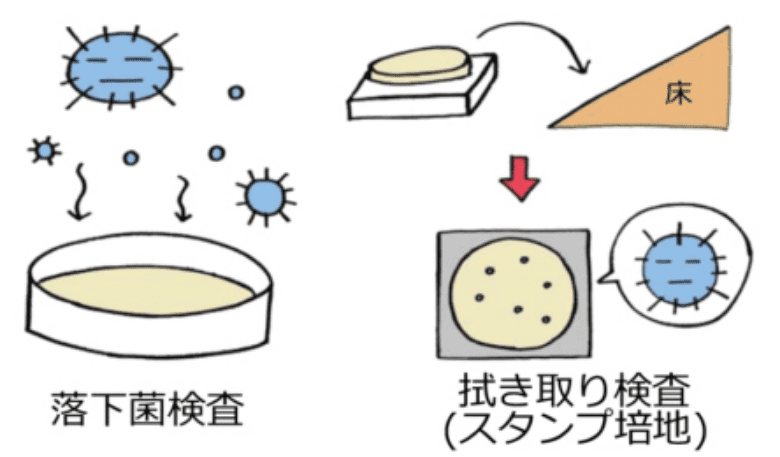

工場内隅々まで行う細菌検査

毎月落下菌検査とスタンプ培地による拭き取り検査を行います。落下菌検査は約20箇所、拭き取り検査は約50箇所と、決められた手順に従って隅々までチェックし、衛生的な環境かどうかの検査を行っています。

梱包室の最終チェック

真空包装がされた『生一本』を1つずつチェックしています。 空気が入っていないか、異物が混入していないか、変色している部分がないか等を確認しています。

最後まで低温管理

梱包後、商品の温度が下がってしまわないよう、10℃以下の冷蔵庫へと運ばれ、出荷の準備がされます。

お客様の元へ

出荷時は冷蔵トラックで輸送され、各店舗に並びお客様の元へお届けしています。